銅及銅合金因?yàn)槠鋬?yōu)良導(dǎo)電性、延展性和導(dǎo)熱性在工業(yè)上有大量應(yīng)用,銅的連接主要有鉚接和焊接,焊接有釬焊、電阻焊、激光焊等,火焰釬焊、高頻釬焊此處不做描述,重點(diǎn)講一下銅及銅合金的電阻焊。

電阻點(diǎn)焊在銅焊接的應(yīng)用

電阻焊主要是通過工件間接觸電阻來發(fā)熱熔化形成熔核,而銅的導(dǎo)電性能又非常很好,因此純銅的點(diǎn)焊除了小線束和銅片的焊接比較適宜,常規(guī)的銅片點(diǎn)焊可焊性一般,而隨著合金成份的增加點(diǎn)焊性能有提升,比如鋅銅合金(黃銅)、鎳銅合金(白銅)的可焊性就好很多,通過優(yōu)選電極材料和定制電極形狀,再配合中頻逆變直流焊機(jī),有直流電流輸出的加持,可以實(shí)現(xiàn)較好的點(diǎn)焊生產(chǎn),比如在開關(guān)元件生產(chǎn)中,通過采用鈹銅電極和45º錐狀電極,可以實(shí)現(xiàn)黃銅0.8mm+0.8mm的穩(wěn)定批量生產(chǎn),熔核可以保證在¢3mm以上,是當(dāng)前薄銅片主流的焊接生產(chǎn)工藝。

電阻釬焊在銅焊接的應(yīng)用

電阻釬焊因其發(fā)熱效率高、熱影響區(qū)小、無需外部熱源等特點(diǎn),在低壓電氣、開關(guān)元件等場景下有廣泛的應(yīng)用,無論是膏狀或片狀釬料在電阻焊工藝中都可以采用自動(dòng)化的應(yīng)用生產(chǎn),膏狀釬料采用打膠機(jī)定量噴涂,片狀釬料采用自動(dòng)輸送裁切一體定長完成;焊機(jī)采用中頻或工頻均能正常生產(chǎn),釬焊電極需采用阻值較大且耐高溫的材料,比如鎢鉬及其合金,以及石墨,焊接過程電極和銅件需要充分發(fā)熱,使釬料能充分熔化流動(dòng)產(chǎn)生浸潤,并保壓一定時(shí)間,確保銅件能充分貼合焊接;釬料如果是銅基的,電極及工件的加熱溫度要達(dá)到600度左右,而常用的銀基釬料則需要上升到700度左右,才能保證銀基釬料充分熔化達(dá)到釬焊效果。

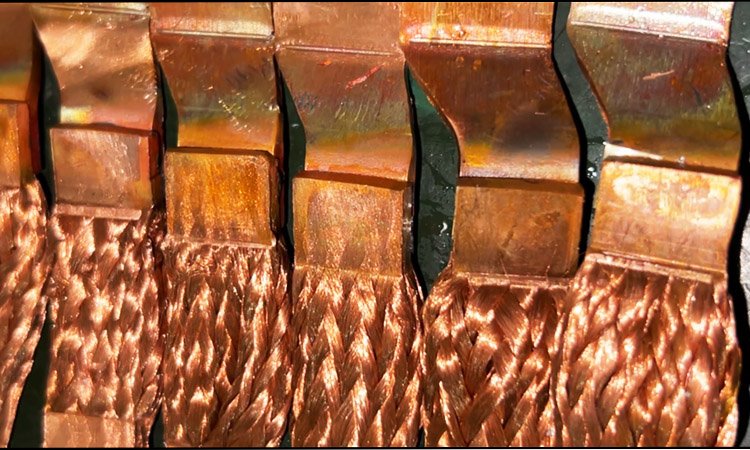

電阻擴(kuò)散焊(高分子擴(kuò)散焊)在銅焊接的應(yīng)用

多用于多層銅箔的成形焊接,利用石墨電極導(dǎo)入焊接熱量,通過焊機(jī)提供較大的焊接電流及焊接壓力,使銅箔在壓力下實(shí)現(xiàn)分子鍵合連接,最終實(shí)現(xiàn)多層銅箔的焊接;焊接過程無需焊料,實(shí)現(xiàn)無痕焊接,廣泛應(yīng)用于電力及電動(dòng)汽車軟連接等。一般加熱溫度不低于600度,壓力多采用液壓、伺服加壓等,實(shí)現(xiàn)高溫高壓狀態(tài)下的擴(kuò)散焊接。